Usado no pote de galvanização da linha de galvanização, a...

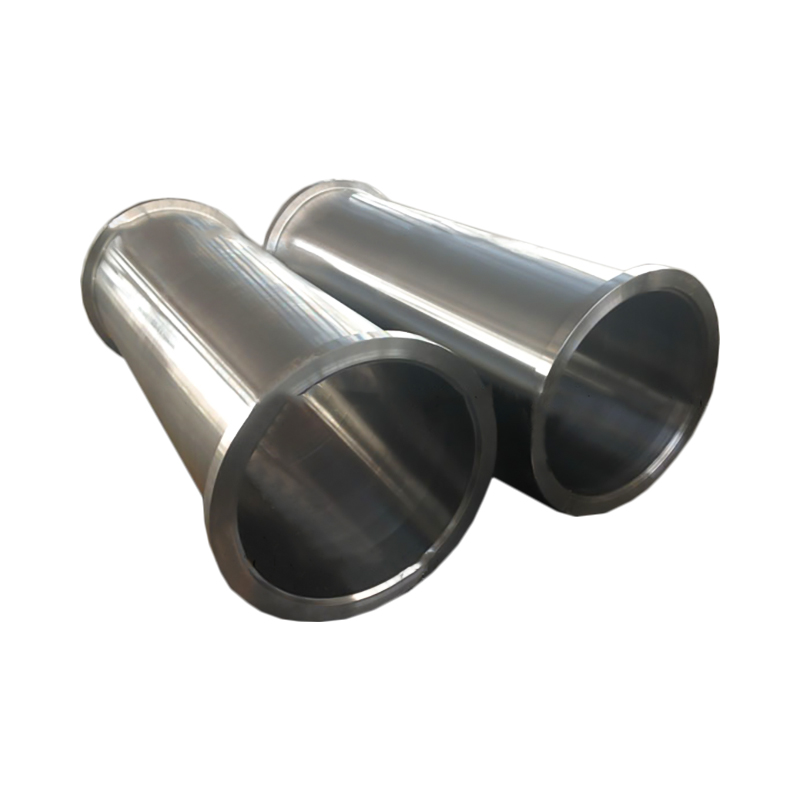

Fundição Centrífuga

-

Rolo de forno 2.4879 (G-NiCr28W)

Rolo de forno 2.4879 (G-NiCr28W)DE 203 mm, superfície do rolo 1600 mm, superfície não pro...

-

2.4879 (G-NiCr28W) tubo radiante de aquecimento

2.4879 (G-NiCr28W) tubo radiante de aquecimentoO tubo radiante de aquecimento 2.4879 (G-NiCr28W) é um el...

Somos especializados na produção de peças fundidas resistentes ao calor/resistentes ao desgaste/resistentes à corrosão e somos um excelente fornecedor de equipamentos de suporte para as indústrias de tratamento térmico, petroquímica e metalúrgica na província de Jiangsu. Os processos de produção incluem fundição de precisão (linha de produção de espuma perdida / fundição de investimento / EPC), fundição centrífuga e fundição por moldagem em areia de resina.

Nosso produto típico: série de grelhas para incineradores de lixo, que substituiu com sucesso acessórios de tratamento térmico importados em lotes, absorvendo e digerindo grelhas estrangeiras. Fornecemos acessórios de tratamento térmico, tubos de radiação, rolos de forno para muitos fabricantes conhecidos de equipamentos de tratamento térmico (como Epson, Aixie Lin, Fengdong) e os exportamos para Europa, América do Sul, Japão e outros países;

Série de tubos fundidos centrífugos de alta liga: Nossos principais produtos incluem tubos de radiação, tubos fundidos centrífugos com alto teor de enxofre de fácil corte, rolos inferiores de fornos de aquecimento, rolos para fabricação de papel, rolos de vidro, rolos de afundamento de tanques galvanizados, camisas de cilindro de alta liga, etc.

Nossa empresa está equipada com fornos de tratamento térmico e diversos tipos de equipamentos de usinagem para atender às necessidades de processamento dos clientes. Nosso hardware de controle de qualidade é completo e avançado, incluindo espectrômetros de leitura direta, espectrômetros portáteis, analisadores de fase de cristal, scanners 3D, máquinas de tração, máquinas de impacto, testadores de dureza Blowe, detectores de falhas ultrassônicos, detectores de falhas de partículas magnéticas e outros instrumentos de teste avançados para atender às diversas necessidades de testes e inspeção dos clientes. Nosso software de controle de qualidade é completo e avançado, utilizando CAD e UG para desenho e projeto, ANYCASTING para processo de simulação de fundição, ABAQUS para análise de simulação de tensão e GEOMAGIC CON com scanner 3D para comparação de tamanhos entre peças fundidas e modelos digitais.

Estamos comprometidos em atender às diversas necessidades de nossos usuários e ganhar continuamente sua confiança, fornecendo produtos de qualidade altamente estável!

-

Características materiais de peças fundidas de aço resistente ao calor As peças fundidas de aço resistentes ao calor são projetadas especificamente para s...

READ MORE -

Conceito de estabilidade estrutural em peças fundidas de aço resistente ao calor A estabilidade estrutural em peças fundidas de aço resistentes ao calor r...

READ MORE -

Introdução à resistência à corrosão em tubos de aço A resistência à corrosão é um fator crítico na determinação da durabilidade e desempenho de tubos de a...

READ MORE -

Condições Operacionais de Umtmosferas Redutoras e Protetoras Peças de forno de tratamento térmico muitas vezes são obrigados a opera...

READ MORE

Como evitar defeitos de porosidade na fundição centrífuga

No campo da fabricação industrial moderna, fundição centrífuga é amplamente utilizado na fabricação de componentes-chave em ambientes de alta temperatura, alta pressão e fortes corrosivos devido às suas vantagens de alta densidade, estrutura uniforme e excelentes propriedades mecânicas. Especialmente em produtos de alto desempenho, como tubos de alta liga, peças de equipamentos de tratamento térmico, rolos metalúrgicos, etc., a fundição centrífuga tem vantagens técnicas insubstituíveis.

No entanto, um dos defeitos mais comuns e mais vigilantes no processo de fundição centrífuga é a porosidade. A porosidade não afeta apenas a qualidade da aparência da peça fundida, mas também pode causar séria degradação das propriedades mecânicas e até mesmo levar a falhas precoces em serviço. há muito tempo está comprometida com a otimização e controle de qualidade da tecnologia de fundição centrífuga, acumulou rica experiência prática e contou com simulação avançada e equipamentos de teste para reduzir efetivamente a taxa de defeitos de porosidade e garantir o desempenho estável dos produtos sob condições de trabalho complexas.

Breve análise das causas dos poros

A geração de poros na fundição centrífuga está relacionada principalmente aos seguintes fatores:

O teor de gás do fundido é muito alto: Durante o processo de fundição e vazamento, o metal líquido absorve uma grande quantidade de hidrogênio, oxigênio, nitrogênio, etc., formando bolhas fechadas.

Turbulência severa no processo de vazamento: Velocidade e modo de vazamento excessivos fazem com que o gás seja aspirado para o metal fundido e preso no tecido durante o resfriamento.

Exaustão deficiente do molde: O projeto do molde não considera totalmente a ventilação, resultando em retenção de gás no molde.

Controle irracional de velocidade: Força centrífuga insuficiente ou excessiva pode dificultar a migração e descarga do gás para o centro.

Volatilização de elementos de liga ou geração de gases reativos: Em altas temperaturas, alguns elementos de liga podem se decompor e liberar gases. Se não for controlado, os microporos são facilmente formados.

Soluções e caminhos técnicos de Wuxi Dongmingguan

Dongmingguan está profundamente envolvido no campo de fundição centrífuga de alta qualidade há muitos anos, especialmente na fabricação de peças fundidas centrífugas de alta liga, como tubos de radiação, rolos de forno de alta temperatura, rolos de fabricação de papel e barras de grelha de incineradores de resíduos. Possui um sistema de processo maduro e estável. Para evitar efetivamente a geração de poros, a empresa construiu um conjunto completo de soluções sistemáticas, desde controle de matéria-prima, projeto de processo, análise de simulação até feedback de detecção:

1. Rigoroso controle de matérias-primas e gerenciamento de fundição

A empresa está equipada com espectrômetros de leitura direta e espectrômetros portáteis para implementar a detecção de processo completo do conteúdo de elementos sensíveis a gases (como H, O, S, etc.) em matérias-primas. Durante o processo de fundição, o conteúdo de gás no fundido é controlado pelo uso de agentes de refino e dispositivos de desgaseificação (como desgaseificação a vácuo ou purga de gás inerte) para reduzir o risco potencial de poros da fonte.

2. Simulação inteligente do processo de fundição

Através do sistema de simulação do processo de fundição ANYCASTING, análise dinâmica e modelagem visual do fluxo de metal fundido, caminho de migração de gás e área de exaustão do molde são realizadas para identificar antecipadamente áreas turbulentas, áreas de gás estagnado e possíveis áreas fechadas de geração de massa de gás para alcançar melhorias direcionadas. Esta tecnologia de previsão digital torna o projeto do processo mais científico e confiável, e a probabilidade de poros é bastante reduzida.

3. Otimize os parâmetros de vazamento e controle de velocidade

No processo de fundição centrífuga, o controle de velocidade é o elo principal para evitar poros. Dongmingguan ajusta a faixa de velocidade (como 500-1500 rpm) de acordo com diferentes estruturas do produto e características do material, e define a distribuição de velocidade linear ideal em combinação com a espessura da parede e o comprimento da peça fundida para garantir que o metal fundido gere força centrífuga suficiente durante a rotação de alta velocidade, empurrando efetivamente impurezas leves e bolhas para a superfície interna ou cavidade central.

Além disso, o processo de vazamento progressivo reduz a velocidade de impacto do metal líquido no molde, suprime a geração de turbulência e adota uma estrutura de molde de vazamento oblíquo ou de fundo para melhorar a estabilidade do enchimento e reduzir ainda mais o fenômeno de entrada de ar.

4. Projeto de molde fino e layout do sistema de ventilação

Durante a fase de projeto do molde, a equipe técnica da empresa usa CAD/UG para modelagem tridimensional, define canais de exaustão e orifícios de ventilação para garantir que durante a rotação em alta velocidade, o excesso de gás na cavidade do molde possa ser descarregado suavemente para evitar gás estagnado formando poros.

5. Inspeção de qualidade rigorosa e ciclo fechado de feedback

As peças fundidas acabadas passam por uma série de métodos de testes não destrutivos, como detecção de falhas ultrassônicas, detecção de falhas por partículas magnéticas e testes de estanqueidade ao ar, combinados com análise de fase cristalina, digitalização 3D e comparação geométrica para localizar com precisão a fonte de defeitos e formar um mecanismo de feedback de circuito fechado para dados de processo. Este processo não só melhora a consistência do produto, mas também fornece uma base científica para melhorias subsequentes no processo.

Como evitar defeitos de inclusão na fundição centrífuga

Na moderna indústria de fundição, os defeitos de inclusão (inclusões) são um dos fatores importantes que afetam a qualidade interna e o desempenho do serviço das peças fundidas de metal. As inclusões não apenas enfraquecem as propriedades mecânicas do material, mas também podem causar riscos à segurança, como rachaduras, vazamentos e falhas por fadiga. Especialmente para peças fundidas em ambientes de alta temperatura, alta corrosão e alta carga, é crucial controlar a geração e distribuição de inclusões. Como um método de fundição eficiente, a fundição centrífuga (Centrifugal Casting) oferece uma vantagem estrutural para evitar inclusões com seus princípios de processo exclusivos.

Análise de causa de inclusões em peças fundidas

As inclusões vêm principalmente dos seguintes aspectos:

Inclusões de oxidação e inclusões de escória durante a fundição;

Matérias estranhas trazidas para o molde ou sistema de vazamento;

Partículas geradas pela reação de elementos não metálicos na composição da liga;

Escória ou partículas de fase sólida que não são efetivamente separadas durante o refino e o vazamento.

Uma vez que essas inclusões permaneçam na peça fundida, elas afetarão significativamente sua densidade, uniformidade e resistência à fadiga. Portanto, em cenários de aplicação de ponta, como tubos de radiação, rolos de fornos, tubulações de alta temperatura e outros componentes, o controle eficaz de inclusões tornou-se um dos principais indicadores da qualidade da fundição.

Como evitar estruturalmente defeitos de inclusão na fundição centrífuga

O fundição centrífuga o próprio processo possui as características físicas da "remoção de inclusões" natural:

Efeito de separação centrífuga

Em um molde rotativo de alta velocidade, o metal fundido se move rapidamente para a parede do molde sob a ação da força centrífuga, enquanto as inclusões e gases de baixa densidade são lançados para o centro ou topo, sendo assim "removidos fisicamente" e concentrados no centro da peça fundida ou na área do riser. Isso faz com que a área real do produto acabado (parede do tubo, manga, etc.) tenha uma estrutura pura e uma taxa de impurezas extremamente baixa.

Processo de solidificação dinâmica

A fundição centrífuga realiza um processo dinâmico de solidificação camada por camada "de fora para dentro". A camada externa solidifica primeiro para formar uma casca e as inclusões não são facilmente envolvidas na camada de solidificação. Ao mesmo tempo, também é mais fácil concentrar-se no centro da peça fundida com o fundido residual na fase posterior do vazamento e ser removido pelo processamento subsequente.

Aplicável ao sistema de liga limpa

O heat-resistant, wear-resistant and corrosion-resistant alloys produced by Wuxi Dongmingguan, such as high chromium, high nickel, nickel-based alloys, high-sulfur free-cutting steel, etc., have stable composition and high control precision, and are particularly suitable for centrifugal casting to obtain the ideal effect of uniform organization and low inclusion content.

Medidas de controle de inclusão de Dongmingguan: dupla garantia de gestão de tecnologia

Como fabricante profissional com capacidade anual de fundição de 5.000 toneladas, Wuxi Dongmingguan adota gerenciamento de processo completo no controle de inclusão:

1. Controle a geração de inclusão a partir da fonte

As matérias-primas são inspecionadas na entrada da fábrica, e espectrômetros de leitura direta e espectrômetros portáteis são usados para detectar a pureza do metal;

Pré-tratamento rigoroso antes da fundição e vários elementos de liga são otimizados de acordo com os resultados da simulação ANYCASTING;

Controle do processo de refino e remoção de escória pré-forno, como uso padronizado de adsorventes e fundentes de escória;

A temperatura do pré-forno e o tempo de reação metalúrgica são controlados com precisão para evitar superaquecimento ou queima do metal.

2. O desenho do processo garante a descarga externa de inclusões

O design of centrifugal casting molds fully considers the combination of inclusion collection area and riser system;

Controle a velocidade de rotação e a vazão de vazamento para otimizar o estado do fluxo do metal e reduzir a turbulência;

Pré-aqueça o molde à temperatura definida antes do uso para evitar a inclusão de escória causada pelo metal frio;

Gestão fechada durante o processo de vazamento para evitar poluição externa por poeira.

3. Métodos de detecção multidimensionais garantem a pureza do produto acabado

Dongmingguan está equipado com vários equipamentos de detecção de última geração:

O detector ultrassônico de falhas pode detectar inclusões e sua profundidade de distribuição;

O detector de falhas de partículas magnéticas identifica minúsculos corpos estranhos não metálicos;

O sistema de análise de comparação GEOMAGIC do scanner a laser 3D pode obter uma comparação de alta precisão do tamanho do produto e do modelo de design e ajudar na descoberta de anormalidades nos tecidos internos;

O analisador de fase cristalina avalia a pureza da microestrutura;

Todos os dados de teste são arquivados e gerenciados através de um sistema digital para obter rastreabilidade de qualidade total.

Que tipos de peças são adequadas para fundição centrífuga?

No campo da fabricação moderna de metal, a fundição centrífuga é um processo de conformação de metal eficiente e de alta qualidade. Devido ao seu mecanismo de processo único e excelente qualidade do produto acabado, desempenha um papel insubstituível em muitos campos industriais de alta qualidade. Este processo utiliza moldes rotativos de alta velocidade para distribuir uniformemente o metal líquido na parede do molde sob a ação da força centrífuga, produzindo assim peças fundidas de alto desempenho com espessura de parede uniforme, estrutura densa e impurezas concentradas no centro ou excluídas. Em comparação com a fundição estática tradicional, a fundição centrífuga apresenta vantagens significativas em termos de resistência estrutural, qualidade interna e vida útil do produto acabado.

Como uma empresa profissional de fundição de metais especiais, a Wuxi Dongmingguan Special Metal Manufacturing Co., Ltd. está há muito comprometida com a pesquisa, desenvolvimento e fabricação de produtos de fundição centrífuga de ligas resistentes ao calor, ao desgaste e à corrosão. Contando com sua localização geográfica superior nas margens do Lago Taihu e sua forte força técnica, continua a expandir o campo de aplicação de peças fundidas centrífugas para atender às diversas necessidades de clientes nacionais e estrangeiros para peças de alto desempenho.

Que tipos de peças são adequadas para fundição centrífuga?

A fundição centrífuga é melhor na produção de peças com estruturas ocas simétricas, altos requisitos de resistência axial e resistência à corrosão em alta temperatura e alta pressão. De acordo com a experiência de produção da Dongmingguan, as peças aplicáveis podem ser classificadas aproximadamente da seguinte forma:

1. Peças de equipamentos de tratamento térmico de alta temperatura

Ose parts need to operate for a long time in a high temperature environment (generally 800℃~1200℃), requiring the material to have excellent oxidation resistance, thermal fatigue resistance and organizational stability. Centrifugal casting can significantly improve the density and thermal deformation resistance of parts, and is an ideal choice for manufacturing such equipment parts.

Produtos típicos:

Tubos Radiantes

Rolos inferiores do forno

Rolos transportadores

Dispositivos elétricos de tratamento térmico, cabides, etc.

Wuxi Dongmingguan forneceu tubos radiantes fundidos centrifugamente e rolos de forno em lotes para muitos fabricantes de equipamentos de tratamento térmico nacionais e estrangeiros bem conhecidos (como Epson, Aixie Lin, Fengdong). Em uso real, eles demonstraram longa vida útil e excelente estabilidade em altas temperaturas, substituindo com sucesso muitos produtos similares importados.

2. Rolos para metalurgia e indústria de laminação de aço

Os rolos em equipamentos metalúrgicos são geralmente submetidos a cargas mecânicas e ciclos térmicos complexos e possuem requisitos extremamente elevados de resistência estrutural e resistência a trincas térmicas. A fundição centrífuga pode não apenas garantir uma estrutura uniforme e sem rachaduras por contração, mas também melhorar ainda mais o desempenho e a economia dos rolos por meio do projeto de ligas internas e externas.

Produtos típicos:

Rolos de forno de aquecimento de laminação a frio

Rolos de prensagem a quente

Rolos transportadores, rolos endireitadores, etc.

O high alloy furnace rollers, glass rollers, and galvanized tank sinking rollers produced by Dongmingguan are widely used in high-temperature continuous production lines such as steel and glass. They have been exported to Europe, Japan, South America and other countries and regions, and are well received by customers.

3. Produtos de tubulação resistentes ao desgaste/resistentes à corrosão

Para dutos em indústrias como petróleo, química, fabricação de papel e proteção ambiental que precisam transportar meios corrosivos ou de alta temperatura por um longo período, a fundição tradicional é difícil de atender aos requisitos de vida útil. O processo de fundição centrífuga pode atingir uma estrutura de parede de tubo densa, estrutura livre de defeitos e sem buracos de areia e poros na parede interna, melhorando significativamente a resistência à corrosão e à pressão dos acessórios para tubos.

Produtos típicos:

Tubos fundidos centrífugos com alto teor de enxofre

Tubos resistentes ao calor com alto teor de cromo e alta liga de níquel

Tubos resistentes à corrosão de alta liga à base de níquel ou ferro

Rolos de celulose, rolos transportadores, tubos afundantes

Dongmingguan pode produzir vários produtos de tubos fundidos centrífugos com diâmetros externos variando de 50 mm a 1.000 mm e comprimentos de até 4.000 mm, e pode personalizar a composição da liga, tratamento térmico e serviços integrados de processamento mecânico de acordo com as necessidades do cliente, fornecendo soluções multicenários para as indústrias petroquímica e de energia.

4. Peças rotativas ocas de alta carga

Como camisas de cilindro de motor, buchas resistentes ao desgaste, buchas de rolamento, etc., essas peças geralmente apresentam altos requisitos de precisão dimensional, resistência ao desgaste e concentricidade dos círculos internos e externos. A fundição centrífuga pode melhorar significativamente a coaxialidade das peças e reduzir as tolerâncias de processamento, e é uma escolha econômica para a produção em massa de tais peças estruturais.

Vantagens da fundição centrífuga em Wuxi Dongmingguan

Fortes capacidades de processo: capacidade anual de fundição de 5.000 toneladas, com uma variedade de especificações de moldes e capacidades de controle de velocidade, para atender às necessidades de fundição centrífuga de vários tamanhos e materiais.

Materiais especializados: com foco em sistemas de liga resistentes ao calor, ao desgaste e à corrosão, ele pode corresponder com precisão a vários cenários de uso em altas condições.

Equipamento completo: Equipado com equipamentos de tratamento térmico, como fornos de recozimento e fornos de normalização, bem como equipamentos de processamento de processo completo, como tornos, fresadoras e mandriladoras, para obter entrega integrada desde a fundição até os produtos acabados.

Controle de qualidade líder: Equipamento de teste completo, incluindo espectrômetros de leitura direta, analisadores de fase de cristal, scanners 3D, detectores ultrassônicos de falhas, detectores de falhas de partículas magnéticas, etc., para fornecer aos clientes garantia de qualidade de processo completo.

Suporte avançado de software: Apresentando plataformas de software como fundição simulada ANYCASTING e simulação de tensão ABAQUS para melhorar a controlabilidade do processo e reduzir custos de tentativa e erro.