Pesquisa sobre esquema de configuração e gerenciamento de manutenção de peças de fornos de tratamento térmico para aplicações industriais

Configuração razoável das peças do forno de tratamento térmico do ponto de vista da adaptação do processo

Combine as propriedades do material dos acessórios de acordo com o tipo de tratamento térmico

Existem muitos tipos de processos de tratamento térmico, incluindo têmpera, revenimento, recozimento, normalização, cementação, nitretação, etc. Cada processo tem requisitos diferentes para temperatura do forno, composição da atmosfera, controle de tempo, etc.

Por exemplo, no processo de cementação, os acessórios precisam ficar por muito tempo em um ambiente de alta temperatura e rico em carbono, e a capacidade de resistir à carburação é a chave; enquanto no tratamento térmico a vácuo ou nitretação, o material deve ter maior resistência à oxidação e estabilidade dimensional. Ligas com alto teor de cromo-níquel, aços resistentes ao calor da série Fe-Cr-Ni, etc. são mais usados nesses cenários, e a seleção do material deve ser o mais próximo possível das condições específicas do processo.

O projeto estrutural do acessório deve se adequar ao ritmo e à carga do tratamento térmico

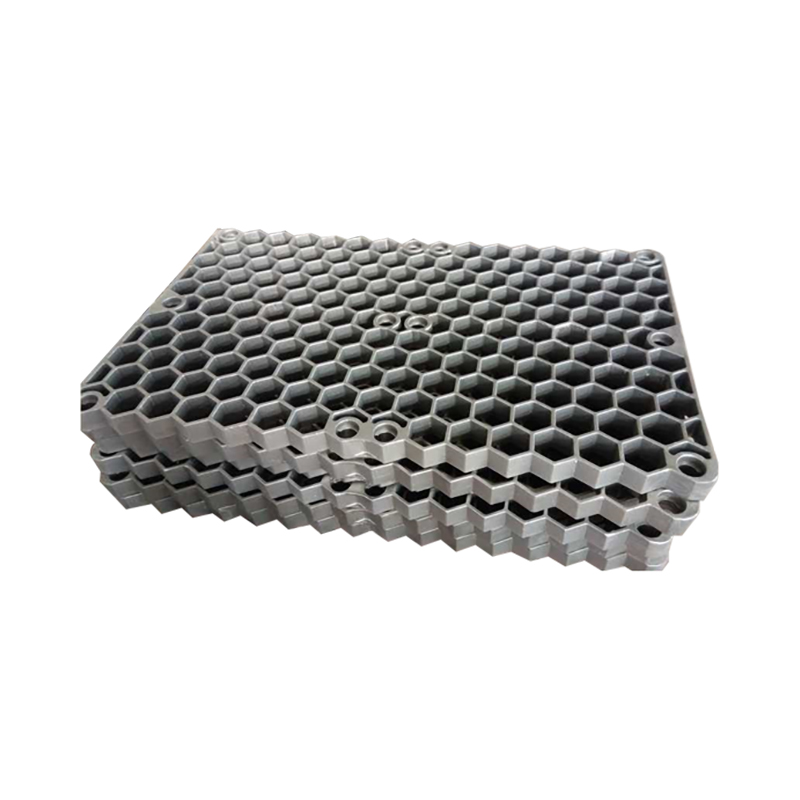

Em fornos de tratamento térmico, os acessórios comuns incluem suportes, suportes, placas inferiores de fornos, impulsores de ventiladores, tubos de radiação, bainhas, tanques de mufla, etc. Esses acessórios estruturais não só precisam suportar ambientes de alta temperatura, mas também precisam suportar repetidamente o peso das peças de trabalho e suportar expansão térmica e choques de estresse térmico.

Por exemplo, para placas de fundo de forno com carga e descarga de alta frequência, devem ser utilizados materiais com boa resistência à fadiga térmica e projeto estrutural reforçado; enquanto os rolos transportadores utilizados em fornos contínuos devem levar em consideração tanto a resistência ao desgaste quanto a estabilidade dimensional. Além disso, os componentes de troca de calor, como tubos radiantes, também devem atender aos requisitos de uniformidade de aquecimento e eficiência térmica, e a forma estrutural está intimamente relacionada à orientação do fluxo de ar. O projeto razoável dos parâmetros estruturais é a base para prolongar a vida útil dos acessórios e manter a consistência do tratamento térmico.

Vantagens da fundição de precisão e da tecnologia de espuma perdida na fabricação de acessórios complexos

As peças do forno de tratamento térmico (peças do forno de tratamento térmico) são frequentemente fabricadas usando diferentes métodos, como fundição de precisão, fundição de espuma perdida EPC e fundição por moldagem em areia de resina. A escolha do método de fundição deve ser combinada de acordo com a complexidade da estrutura acessória, tamanho do lote e requisitos de desempenho.

A fundição de precisão (fundição de precisão) é adequada para peças com estrutura fina e altos requisitos de acabamento superficial, como peças estruturais pequenas e complexas, como bicos de gás e tubos de proteção de termopar. Sua alta precisão dimensional ajuda a melhorar a eficiência da montagem e a consistência do processo.

A fundição de espuma perdida é adequada para a produção de acessórios de fornos de médio e grande porte com estruturas complexas e grande liberdade de formato, como tubos de radiação, suportes, componentes de portas de fornos, etc.

A fundição em areia de resina é adequada para acessórios de grandes fornos com paredes espessas, estruturas simples e altos requisitos mecânicos, como bases e paletes. Ao selecionar razoavelmente o caminho do processo, a deformação e o encolhimento da peça fundida podem ser controlados e, ao mesmo tempo, atender aos requisitos de resistência.

A influência das condições ambientais na resistência à corrosão dos acessórios

Os fornos de tratamento térmico geralmente operam em condições de trabalho complexas, como oxidação em alta temperatura, potencial de carbono em alta temperatura, resfriamento úmido, fornos atmosféricos e outros ambientes. Diferentes ambientes têm efeitos diferentes na corrosão superficial dos acessórios.

Para o tanque de mufla ou camisa de aquecimento no forno atmosférico, o ambiente em que ele está localizado é principalmente um estado fechado de redução ou alto potencial de carbono, e materiais de liga resistentes à cementação, como HK40, HT, HU e outras ligas com alto teor de cromo e alto níquel, são necessários para melhorar sua resistência à trinca e resistência à carbonização.

Em locais com ambientes voláteis quentes e úmidos ou ácidos, como alguns fornos de recozimento químico e áreas de tanques de água de recozimento, recomenda-se o uso de materiais de liga com alta proporção de silício, cromo e alumínio para melhorar a resistência à corrosão e reduzir o risco de descascamento e degradação do desempenho causado pela corrosão química.

Análise do impacto do ciclo operacional e frequência de manutenção na vida útil dos acessórios

A vida operacional das peças do forno de tratamento térmico não é determinada apenas pelos materiais e processos, mas também está relacionada ao ritmo de operação do equipamento, frequência do processo e métodos de manutenção. Por exemplo:

* Tubos radiantes em funcionamento contínuo: a operação em alta temperatura a longo prazo é propensa a deformação por fluência, e a distribuição de temperatura e o estado de expansão do material precisam ser monitorados regularmente.

* Placa inferior do forno de carga e descarga de alta frequência: Choques térmicos frequentes levam a rachaduras por fadiga térmica, e o controle de resfriamento e links de observação de rachaduras precisam ser adicionados à manutenção diária.

* Impulsor do ventilador: Afetado pelo fluxo de ar de alta velocidade e carga de calor, é necessário limpar regularmente a incrustação de óxido e os depósitos de carbono para evitar danos por vibração causados por desequilíbrio.

A definição razoável de ciclos de manutenção e a avaliação da vida útil restante são estratégias eficazes para melhorar o ciclo de utilização económica dos acessórios.

Valor de adaptação e caminho de sinergia técnica de acessórios customizados

Embora os acessórios padronizados possam reduzir custos, às vezes eles não conseguem alcançar o melhor equilíbrio entre eficiência térmica e vida útil para caminhos de processo específicos, tipos de fornos especiais ou peças personalizadas. Acessórios personalizados têm vantagens óbvias de adaptação na otimização estrutural, ajuste de materiais e correspondência de caminhos de processo.

Por exemplo, o sistema de suporte configurado para produção de tratamento térmico de pequenos lotes de diversas variedades pode melhorar a eficiência de fixação por meio de combinação modular e reduzir o desvio de tratamento térmico causado pela incompatibilidade de formato. Os suspensores usados para algumas peças de içamento grandes também podem otimizar o layout das orelhas de içamento e a distribuição de tensão por meio de análise estrutural de elementos finitos para evitar deformação por flexão durante a operação.

Dongmingguan Special Metal Manufacturing Co., Ltd. tem fortes capacidades de personalização nesse sentido. Combinando processos de fundição de precisão, fundição centrífuga e produção EPC, ele pode realizar design direcional e produção de acordo com as necessidades do cliente e melhorar a adaptabilidade do processo de correspondência geral.

A tendência de desenvolvimento e acúmulo de tecnologia de localização de peças de fornos de tratamento térmico

Com o desenvolvimento das indústrias domésticas de tratamento térmico, metalurgia e petroquímica, a demanda por acessórios para fornos de alto desempenho está aumentando. Durante muito tempo no passado, algumas peças de alta qualidade dependiam de importações, mas agora, cada vez mais empresas como Dongmingguan estão gradualmente a realizar a substituição interna através da acumulação de tecnologia e da melhoria do processo de produção.

A melhoria da maturidade técnica em precisão de fundição, controle de liga, processo de tratamento térmico e outros elos permite que os fabricantes locais forneçam soluções de produtos mais estáveis e adaptáveis. Isto também proporciona um forte apoio ao controle geral dos custos de manutenção e à resposta rápida dos equipamentos de tratamento térmico.

Como escolher o material apropriado para as peças do forno de tratamento térmico de acordo com o ambiente de uso

Lógica de adaptação de materiais em ambiente de alta temperatura

Na maioria dos fornos de tratamento térmico, as peças do forno de tratamento térmico precisam suportar operação de longo prazo ou mesmo contínua em alta temperatura, e a temperatura geralmente está entre 800 ℃ e 1200 ℃. Neste momento, a resistência a altas temperaturas, a resistência à fluência e as características de expansão térmica do material tornam-se os principais indicadores da seleção do material.

*Materiais aplicáveis: aço resistente ao calor representado pela liga Fe-Cr-Ni (como as séries HK40, HU, HT, HP), com boa resistência à oxidação em alta temperatura e estrutura organizacional estável.

*Peças aplicadas: placa inferior do forno, tubo de radiação, tanque de mufla, cabide e outras peças expostas à zona de alta temperatura do forno por um longo tempo.

*Principais requisitos de desempenho: coeficiente de expansão térmica estável para evitar rachaduras térmicas, alto limite de escoamento para evitar deformação estrutural e resistência à fluência para suportar cargas de alta temperatura de longo prazo.

Requisitos de resistência à oxidação em atmosfera oxidante

Em equipamentos de tratamento térmico, como fornos de ar de pressão atmosférica e fornos de resistência, o oxigênio e a alta temperatura trabalham juntos para formar incrustações de óxido na superfície do metal. A oxidação e o descascamento repetidos causarão alterações nas dimensões estruturais e até mesmo fraturas de componentes.

*Materiais aplicáveis: ligas com alto teor de cromo (como teor de Cr acima de 20%), o cromo pode formar rapidamente uma camada protetora de Cr₂O₃ em alta temperatura, reduzindo a taxa de oxidação adicional.

*Peças aplicáveis: tubos de bainha, conchas de queimadores, defletores de fogo e outras peças expostas à atmosfera de ar no forno.

*Sugestões de seleção de materiais: selecione ligas com teor de cromo não inferior a 25% e teor moderado de níquel para levar em consideração as propriedades antioxidantes e de resistência térmica.

Resistência à carburação em atmosfera rica em carbono ou carburação

Em fornos de carburação e fornos atmosféricos, a atmosfera é rica em fontes de carbono (como CO, CH₄, etc.), que podem facilmente causar reação de carburação na superfície das peças do forno de tratamento térmico em altas temperaturas, resultando na formação de fases duras e quebradiças, causando rachaduras, descascamento e outros danos.

*Materiais aplicáveis: materiais de liga com alto teor de alumínio ou silício, como HP-MA (liga modificada), ligas com alto teor de silício, etc. O alumínio e o silício podem formar óxidos estáveis para bloquear a penetração de átomos de carbono.

*Peças aplicáveis: tanques de mufla, tubos de radiação, escudos térmicos, impulsores de ventilador e outras peças que ficam em atmosfera de cementação por um longo tempo.

*Método de proteção: Combine revestimento cerâmico ou processo de revestimento composto para melhorar a resistência à carbonização; evite cantos afiados e espessura irregular no projeto para reduzir o acúmulo de tensão térmica.

Resistência à corrosão em atmosfera contendo enxofre ou ambiente ácido

Alguns fornos de tratamento térmico usados em indústrias petroquímicas, de fundição e outras indústrias podem conter meios corrosivos, como SO₂, H₂S ou condensado de gás de combustão ácido em sua atmosfera, o que pode facilmente causar corrosão sob tensão ou corrosão intergranular ao metal.

*Materiais aplicáveis: ligas à base de níquel (como Inconel 600, 601, 625) ou ligas de aço contendo molibdênio, que apresentam melhor estabilidade em ambientes sulfurados.

*Peças aplicáveis: tubos guia de saída do forno de torrefação, dutos de ar, tubos de troca de atmosfera e outras peças que entram em contato com enxofre ou gases ácidos.

*Sugestões de projeto: Evite altos níveis de ferro ou elementos de impureza no material, garantindo ao mesmo tempo a qualidade do tratamento superficial do material e reduzindo o ponto inicial da corrosão.

Resistência à fadiga térmica em ambiente com ciclos térmicos frequentes

O aquecimento e o resfriamento periódicos são um ritmo operacional comum em fornos de tratamento térmico, especialmente em fornos intermitentes que processam peças em lotes. Este ciclo térmico frequente pode causar fadiga térmica, fissuras, deformações estruturais e até fraturas.

* Materiais aplicáveis: Ligas de fundição com forte resistência à fadiga térmica, como aço resistente ao calor das séries HT e HP, especialmente materiais com estrutura fina e poucos defeitos de fundição.

* Peças aplicáveis: Suportes da porta do forno, cabides, assentos da roda do forno, suportes do sistema de elevação e outras peças que são frequentemente impactadas pela alternância de calor e frio.

* Estratégia de seleção de materiais: Além do material em si, a qualidade do processo de fundição também é extremamente importante. Por exemplo, o uso de processos de fundição de precisão ou fundição de espuma perdida pode reduzir defeitos como furos de areia, poros, furos de contração, etc., o que ajuda a melhorar a vida útil dos componentes em fadiga.

Adaptação dupla de choque mecânico e térmico em ambiente de fluxo de ar de alta velocidade

Além da resistência a altas temperaturas, os componentes do sistema de ventilador do forno de tratamento térmico também devem suportar os efeitos combinados da rotação em alta velocidade, impacto do fluxo de ar e mudanças repentinas de temperatura.

* Materiais aplicáveis: Ligas de cromo-níquel de alta resistência ou materiais de níquel-cromo-molibdênio que mantêm alta resistência mecânica e resistência à corrosão em altas temperaturas.

* Peças aplicáveis: impulsores de ventilador de circulação, tampas de guia, conexões de duto de ar, etc.

*Sugestões de reforço: Cooperar com o projeto de equilíbrio dinâmico mecânico, fortalecer o controle de densidade de fundição e o tratamento pós-térmico necessário (como tratamento de solução) para estabilizar a microestrutura e melhorar a tolerância ao choque térmico.

Considerações sobre a seleção de materiais ao entrar em contato com o meio de resfriamento

Algumas peças do forno de tratamento térmico precisam ser regularmente contatadas com água de resfriamento, óleo ou gás, como rolos do forno, tubos de resfriamento e outras peças. Mudanças drásticas na temperatura acelerarão o acúmulo de estresse térmico. Ao mesmo tempo, as impurezas no meio de resfriamento também corroerão a superfície do material.

*Materiais aplicáveis: Aço inoxidável austenítico, como 304, 316L ou aço de liga com alto teor de cromo-molibdênio, que possui boa resistência a rachaduras e resistência à corrosão dentro de uma determinada faixa de temperatura.

*Peças aplicadas: bandeja de entrada da câmara de resfriamento, peças do mecanismo de transferência após tratamento térmico, estrutura guia em equipamentos de resfriamento de ar forçado, etc.

*Outras sugestões: A tecnologia de tratamento de superfície resistente ao desgaste (como pulverização de superfície, tratamento de endurecimento) pode ser combinada para diminuir a taxa de desgaste e melhorar a durabilidade geral.

Estratégia de seleção de materiais combinada com características do processo de fundição

Além dos fatores ambientais, o processo de fabricação das peças do forno de tratamento térmico também é um fator importante que afeta a seleção do material. Por exemplo, a fundição centrífuga é adequada para peças de alta resistência e paredes espessas, enquanto a fundição de precisão é adequada para peças pequenas com detalhes complexos. A combinação de materiais e processos pode melhorar a qualidade e a confiabilidade da fundição.

* Fundição de microfusão: Adequado para peças pequenas com detalhes complexos, como bicos e bainhas, e os materiais aplicáveis incluem aço inoxidável resistente ao calor (como CF8M).

* Fundição de espuma perdida EPC: Adequado para peças estruturais complexas de médio e grande porte, como ventiladores e tubos de radiação, adequado para ligas com alto teor de cromo-níquel.

* Fundição em areia de resina: Usada para peças pesadas ou peças estruturais simples, como placas e suportes de fundo de forno, ligas das séries HT ou HP são frequentemente usadas.

Ao selecionar materiais, não apenas os requisitos ambientais devem ser considerados, mas também a adaptabilidade do processo deve ser considerada para reduzir a taxa de defeitos no processo de fabricação.

Sinergia de correspondência abrangente e capacidades de serviço local

Ao selecionar materiais de peças de fornos de tratamento térmico, se as capacidades do processo de fundição e a experiência de serviço pós-venda dos fornecedores locais puderem ser combinadas, será mais propício para alcançar uma correspondência de longo prazo entre materiais e ambientes de aplicação.

Por exemplo, Wuxi Dongmingguan Special Metal Manufacturing Co., Ltd. tem vários recursos de fundição, como fundição de investimento, fundição de espuma perdida EPC e fundição em areia de resina, e pode personalizar formulações de materiais e projetos estruturais com base nas características ambientais do cliente. Este modelo integrado de materiais, design, fundição e serviços ajuda a reduzir o ciclo de adaptação e a melhorar a eficiência de utilização.

|  |

Análise do impacto das peças do forno de tratamento térmico na vida útil do equipamento e na eficiência operacional

Influência direta das propriedades dos materiais dos componentes na vida útil

Os componentes do forno de tratamento térmico estão principalmente em ambientes de alta temperatura, e as propriedades físicas, químicas e mecânicas de diferentes materiais determinam sua vida útil e modo de falha.

*Resistência do material e estabilidade a altas temperaturas: Se o material selecionado tiver uma alta taxa de fluência ou baixo desempenho de fadiga térmica em alta temperatura, é fácil deformar e rachar em um curto espaço de tempo, causando falha do componente, afetando a uniformidade da temperatura no forno e a qualidade do processamento da peça.

*Resistência à corrosão e resistência à oxidação: Se houver uma atmosfera oxidante ou permeável ao carbono-nitrogênio no forno, a resistência do material à corrosão química está diretamente relacionada à estabilidade da superfície e à vida útil do componente. Fenômenos de corrosão como carbonização, oxidação e sulfetação acelerarão o envelhecimento do material.

Melhorar adequadamente o design da liga, como adicionar elementos como alumínio, cromo, níquel e molibdênio, para melhorar a resistência à corrosão e a resistência à deformação térmica do metal ajudará a prolongar a vida útil do componente.

O efeito sinérgico da estrutura do design de acessórios na eficiência operacional

Se o projeto estrutural das peças do forno de tratamento térmico é razoável, determina o desempenho de vários sistemas, como distribuição de calor, caminho do fluxo de ar e status de suporte de carga no forno.

*Eficiência na condução de calor e circulação atmosférica: Por exemplo, se o tanque da mufla, o tubo de radiação, o escudo térmico e outras estruturas forem razoavelmente projetados, eles podem transferir calor uniformemente, evitar superaquecimento local, melhorar a eficiência térmica e reduzir o consumo de combustível ou eletricidade.

*Carro do forno, bandeja e estrutura de suporte: Devem ter resistência e peso leve suficientes para reduzir a inércia térmica, aumentar a taxa de aquecimento e reduzir o tempo de resfriamento, melhorando assim todo o ciclo de tratamento térmico.

Se ideias modulares ou estruturas parcialmente substituíveis forem adotadas no projeto, isso também poderá melhorar a conveniência da manutenção e a continuidade da operação.

O impacto do nível do processo de fabricação na estabilidade do desempenho

O processo de fabricação de peças de fornos de tratamento térmico, como fundição, tratamento térmico e soldagem, é a etapa chave para determinar seu desempenho real de serviço.

*Defeitos de fundição afetam a integridade estrutural: Defeitos de fundição como poros, encolhimento, inclusões de escória e rachaduras podem se tornar pontos de concentração de tensão durante o uso, causando fratura precoce de peças sob alta temperatura ou carga.

*O estado do tratamento térmico afeta as propriedades organizacionais: O processo de tratamento térmico inadequado pode causar grãos grossos e organização frágil dos materiais, reduzindo sua resistência ao choque térmico.

A seleção de processos de fabricação apropriados (como fundição de precisão, moldagem em areia de resina, fundição centrífuga, etc.) e o fortalecimento do controle de qualidade são a base para garantir a confiabilidade da operação dos componentes.

O efeito da dificuldade de manutenção de componentes na continuidade da produção

Nas estações de tratamento térmico, a frequência de manutenção e a conveniência de substituição de componentes afetam diretamente a estabilidade da operação dos equipamentos e a continuidade das linhas de produção.

* A fragilidade dos componentes afeta a frequência de manutenção: Se o design dos acessórios não for razoável ou a seleção do material for inadequada, pode ocorrer manutenção frequente ou até mesmo desligamento total do forno, afetando a eficiência da produção em lote.

* Projeto de estrutura substituível: O uso de estrutura plug-in ou combinada torna o ciclo de substituição de algumas peças vulneráveis mais curto e a operação mais conveniente, o que pode reduzir o custo de manutenção e o tempo de intervenção manual de todo o forno.

Estender o ciclo de manutenção dos componentes e reduzir o risco de desligamento de emergência contribui para melhorar a taxa geral de inicialização do equipamento.

Impacto indireto da eficiência térmica e do consumo de energia

As características de condutividade térmica e inércia térmica de alguns peças de forno de tratamento térmico afetará a eficiência térmica e o uso de energia do corpo do forno.

*As peças pesadas aquecem lentamente: Se a placa inferior, o suporte da camada de isolamento, etc. forem projetados com muita espessura, isso aumentará o tempo de aquecimento do forno e causará desperdício de energia.

*Peças de alta condutividade térmica otimizam o caminho de transferência de calor: Por exemplo, a condutividade térmica dos materiais de componentes como tubos de radiação e dutos de ar é alta e o projeto de condutividade térmica é razoável, o que ajuda a melhorar a eficiência de utilização térmica.

Através da otimização do material, redução do peso estrutural e tratamento de superfície, a velocidade de resposta térmica do forno pode ser melhorada sem sacrificar a resistência, reduzindo assim o consumo de energia.

O impacto da resistência à deformação térmica na estabilidade estrutural do equipamento

Após operação prolongada em alta temperatura, o corpo do forno pode deformar, dobrar, deslocar, etc., destruindo assim a integridade da estrutura e causando operação anormal.

*Controle da deformação da placa inferior do forno e da estrutura do forno: Se essas peças empenarem devido à expansão térmica irregular, isso afetará o nivelamento e a segurança do carregamento da peça.

*Estabilidade de suporte de carga da eslinga e do palete: A deformação térmica severa fará com que a peça caia ou colida, aumentando os riscos de segurança e perdas de equipamento.

Selecionar uma combinação de materiais com baixa taxa de expansão térmica e forte rigidez estrutural, e fazer um projeto de suporte razoável, pode efetivamente atrasar a ocorrência de instabilidade do equipamento.

Falha por fadiga sob condições de ciclo térmico

Após centenas de ciclos de temperatura, as peças do forno de tratamento térmico ficam propensas a rachaduras por fadiga térmica ou até mesmo fraturas, que se tornam a causa raiz do tempo de inatividade não planejado do equipamento.

*Reações em cadeia causadas por fraturas de componentes: como rachaduras no suporte, desequilíbrio do impulsor do ventilador, ruptura do tubo de radiação, etc., que não só afetam a estabilidade do controle de temperatura, mas também podem colocar em risco a qualidade das peças de trabalho e a segurança pessoal.

*Estratégia de projeto antifadiga: Em peças onde a tensão térmica muda frequentemente, materiais com forte resistência à fadiga térmica devem ser selecionados, e peças de concentração de tensão, como cantos vivos e mutações, devem ser evitadas tanto quanto possível.

Reforçar a avaliação da vida à fadiga dos componentes é um meio eficaz para estender o ciclo de revisão do equipamento e melhorar a confiabilidade do sistema.

A influência da adaptação da atmosfera do forno e da compatibilidade dos materiais

Para diferentes tipos de atmosferas de fornos de tratamento térmico (como gás de proteção, gás de cementação, gás de decomposição de amônia, etc.), a seleção do material das peças do forno de tratamento térmico deve ter boa adaptabilidade à atmosfera.

*Falha de material causada por incompatibilidade de atmosfera: Materiais selecionados incorretamente podem falhar devido à carbonização, desnickelização, oxidação e até mesmo contaminar peças de trabalho tratadas termicamente.

*A importância dos materiais e processos de acoplamento: Por exemplo, ligas de níquel ricas em cromo são adequadas para atmosferas oxidantes, e ligas de silício-alumínio são adequadas para cementação em ambientes de fornos com alto potencial de carbono.

O projeto de materiais e processos precisa considerar os requisitos de adaptação à atmosfera desde a fonte para garantir a estabilidade do processo e a consistência do produto.

O impacto do equilíbrio entre custo e vida útil na taxa de retorno do investimento em equipamentos

Na seleção de acessórios de equipamentos, considerar apenas o custo inicial de aquisição pode levar a substituições frequentes e altos custos de manutenção, o que não favorece o controle de custos operacionais no longo prazo.

* Estratégia econômica: a seleção de materiais de médio a alto padrão e processos de fundição maduros dentro de uma faixa de preço razoável pode muitas vezes alcançar uma vida útil mais longa e uma frequência de substituição anual mais baixa.

* Pensamento de gestão do ciclo de vida completo: A partir de todo o processo de projeto-fabricação-operação-manutenção, um modelo de ciclo de vida dos componentes deve ser construído para maximizar o valor do investimento em equipamentos.

Em linhas de produção de tratamento térmico em grande escala, otimizar a taxa de retorno do investimento na vida útil e no desempenho das peças do forno de tratamento térmico ajudará a melhorar a eficiência operacional geral.

Discussão sobre as diversas demandas de diferentes indústrias quanto ao desempenho de peças de fornos de tratamento térmico

Indústria metalúrgica: resistência a altas temperaturas e resistência à corrosão são as principais demandas

O equipamento de tratamento térmico na indústria metalúrgica é usado principalmente para recozimento, normalização e têmpera de materiais como aço, lingotes de liga e peças forjadas. O ambiente de tratamento térmico possui alta temperatura, muito tempo e meios complexos.

*Requisitos de material: Deve ter resistência a altas temperaturas e resistência à fluência, e liga de alto cromo-níquel, aço inoxidável austenítico e outros materiais são frequentemente usados.

*Ambiente corrosivo: Alguns corpos de forno usam atmosferas contendo enxofre ou cloro, exigindo que os acessórios tenham forte resistência à corrosão para evitar descamação por oxidação e rachaduras na superfície.

*Foco estrutural: Foco na resistência estrutural e no controle de deformação de tanques de forno, tanques de mufla, tubos de radiação e suportes de carga para garantir o aquecimento uniforme das peças no forno.

A indústria tem grandes expectativas quanto à vida operacional e intervalos de manutenção dos acessórios e geralmente prefere componentes grandes de alta temperatura fundidos por fundição centrífuga ou fundição em areia de resina.

Indústria automotiva: os requisitos de precisão dimensional e uniformidade térmica são proeminentes

O tratamento térmico na indústria automotiva é usado principalmente para reforço de superfície e otimização organizacional de peças mecânicas, como engrenagens, eixos, bielas, virabrequins, etc. O lote de produção é grande e os requisitos de processamento e consistência do produto são altos.

* Foco na eficiência térmica: Os acessórios precisam ajudar a melhorar a eficiência da troca de calor no forno, reduzir o tempo de aquecimento e isolamento e melhorar o batimento geral.

* Estrutura leve: paletes, cabides, estruturas e outros componentes comumente usados devem levar em consideração a resistência e a leveza, reduzir a inércia térmica e facilitar o carregamento e a reciclagem automatizados.

* Adaptabilidade à atmosfera: Os processos de tratamento térmico, como cementação e carbonitretação, precisam ser operados em uma atmosfera controlada, exigindo que os componentes tenham forte adaptabilidade à atmosfera e não sejam propensos à deformação da camada de cementação.

A indústria automotiva geralmente prefere configurações de componentes modulares e altamente padronizadas para atender às necessidades de operação da linha de montagem e substituição rápida.

Indústria petroquímica: A resistência à erosão química e às flutuações térmicas é a chave

A indústria petroquímica utiliza amplamente fornos de tratamento térmico em processos de alta temperatura, como catálise, craqueamento e regeneração. As condições de trabalho são complexas e a atmosfera é mutável, o que representa desafios especiais para o tratamento térmico de peças de fornos.

* Ambiente de corrosão complexo: Os fornos são frequentemente acompanhados por substâncias corrosivas, como sulfeto de hidrogênio, cloro e vapor de água. Os componentes precisam ter forte resistência à corrosão e resistência ao pó metálico.

* Ciclos térmicos frequentes: Em operações contínuas e intermitentes, alta temperatura e resfriamento são frequentemente alternados, exigindo que os componentes tenham forte resistência à fadiga térmica e ao choque térmico.

* Seleção de material: Use aço resistente ao calor de alta liga (como HK40, série modificada HP Nb) para melhorar a estabilidade estrutural e estender o ciclo de vida.

Essas indústrias prestam mais atenção à estabilidade da composição do material e à consistência da vida útil dos acessórios para reduzir o tempo de inatividade não planejado.

Indústria aeroespacial: a precisão do controle e a limpeza do material são cruciais

O tratamento térmico no campo aeroespacial destina-se principalmente a ligas de titânio de alta resistência, ligas à base de níquel e outros materiais. O controle do processo é preciso e os indicadores técnicos dos equipamentos e acessórios são rigorosos.

* Consistência do controle de temperatura: As peças do forno de tratamento térmico precisam garantir a distribuição uniforme dos campos térmicos em várias áreas do forno para evitar desvios de desempenho do material devido ao aquecimento local irregular.

* Controle de poluição: Alguns processos são realizados em vácuo ou atmosfera inerte de alta pureza, e padrões rígidos são definidos para a taxa de desgaseificação, teor de oxigênio e controle de elementos residuais de superfície dos acessórios.

* Controle de deformação: Bandejas e cabides precisam manter a estabilidade geométrica por um longo tempo para garantir que a peça mantenha a forma e a precisão de posição durante o tratamento térmico.

A indústria aeroespacial prefere personalização de alta precisão, compatibilidade de vácuo e estabilidade a longo prazo de soluções de desenvolvimento de acessórios.

Indústria de ferramentas de hardware: lote e economia

A indústria de hardware envolve um grande número de vários tipos de ferramentas, moldes, fixadores, etc., e os requisitos de tratamento térmico são relativamente padronizados, mas o foco está na economia e na facilidade de operação.

* Padronização estrutural: O design dos acessórios geralmente é baseado em suportes universais, correias de malha e rolos para melhorar a eficiência de carregamento do forno.

* Controle de custos de manutenção: O ciclo de tratamento térmico é curto e o equipamento é operado com frequência, necessitando de acessórios que tenham características de reposição rápida e manutenção de baixo custo.

* Requisitos de resistência ao desgaste: As peças de suporte da peça (como correias e bandejas de malha) devem ter resistência ao desgaste e ao impacto para se adaptarem a cargas e descargas frequentes.

A indústria muitas vezes combina linhas de produção reais para projetos simplificados para encontrar um equilíbrio entre desempenho e custo.

Setor de energia e energia: ênfase simultânea em suporte de carga e confiabilidade

Nas áreas de energia nuclear, energia térmica, energia eólica, etc., peças de fornos de tratamento térmico são frequentemente usadas para pré-aquecimento e têmpera de grandes peças estruturais e peças de alta tensão.

*Suporte para peças de grande porte: Os acessórios precisam ter alta capacidade de carga e estabilidade estrutural para lidar com o tratamento em alta temperatura de grandes flanges, rotores e eixos.

*Operação estável a longo prazo: A maioria dos ciclos de tratamento térmico são longos e as mudanças de temperatura são lentas, mas requisitos mais elevados são impostos à estabilidade a longo prazo.

*Segurança e padronização: Essas indústrias precisam atender a fatores de segurança e especificações padrão mais elevados, como ISO ou requisitos específicos da indústria nuclear.

O projeto do componente usa principalmente peças fundidas de liga de alta resistência com paredes espessas e melhora a estabilidade geral por meio de fundição centrífuga, moldagem integral, etc.

Setor de transporte ferroviário: a vida em fadiga e o equilíbrio do tratamento térmico coexistem

O campo do transporte ferroviário envolve tratamento térmico de alta frequência de componentes como rodas, peças de medição e sistemas de freio, o que impõe altos requisitos à precisão do controle de qualidade do tratamento térmico.

*Requisitos de aquecimento simétrico: As peças de trabalho são em sua maioria estruturas axissimétricas, e as peças do forno de tratamento térmico devem ser capazes de cooperar com a rotação do forno ou sistema de aquecimento de partição para garantir a simetria.

*Controle de vida útil da fadiga: as peças de serviço de longo prazo precisam melhorar a resistência à fadiga por meio de tratamento térmico, e a estrutura acessória precisa ser estável e não fácil de deformar para evitar estresse adverso durante o processo de tratamento.

* Supressão de desgaste de ferramentas: Componentes como talhas e mesas giratórias são necessários para ter boa resistência ao desgaste e tolerância à fadiga sob uso em ciclos elevados.

A indústria de transporte ferroviário é particularmente sensível à reprodutibilidade do processo e à estabilidade da qualidade e frequentemente introduz simulação digital e simulação de campo térmico para verificar o desempenho dos acessórios.

|  |

Resistente ao calor, ao desgaste e à corrosão: ideias de seleção de materiais para peças de fornos de tratamento térmico

Resistência ao calor: o ponto de partida básico para a seleção de materiais

A primeira coisa que as peças do forno de tratamento térmico enfrentam é a alta temperatura contínua ou mudanças periódicas de alta e baixa temperatura. Boa resistência ao calor é uma das propriedades básicas.

*Resistência a altas temperaturas: As peças ainda precisam manter uma certa resistência estrutural sob condições de alta temperatura para evitar deformação, colapso ou fluência. Ligas com alto teor de níquel e alto cromo, como aços resistentes ao calor das séries HK, HT e HP, são comumente usadas.

*Resistência à oxidação: A oxidação em alta temperatura causa descamação da superfície, descamação e até danos estruturais. O material deve ter densidade superficial e estabilidade do filme de resistência à oxidação, como o aço inoxidável austenítico com alto teor de Cr.

*Capacidade de fadiga térmica: Aquecimento e resfriamento repetidos fazem com que o material se expanda e contraia, formando rachaduras ou fraturas. Devem ser selecionados materiais com boa correspondência de coeficiente de expansão térmica e estrutura de grão estável.

Ao selecionar materiais, a correspondência direcionada também deve ser realizada em combinação com o tipo de forno (gás, vácuo, banho de sal, etc.) e a temperatura do processo (700~1200°C).

Resistência ao desgaste: um indicador importante de peças estruturais dinâmicas

Algumas peças do forno de tratamento térmico estarão sujeitas a mecanismos de desgaste, como fricção, impacto e rolamento durante a operação, especialmente durante carregamento, transporte ou inversão contínuos.

*Peças típicas: como bandejas, cestos de materiais, trilhos transportadores, rolos, dispositivos de suspensão, etc., são suscetíveis a desgaste mecânico e danos por impacto.

*Contramedidas de materiais: Aços de alta dureza com elementos de liga como Mo, V e Nb são frequentemente usados para melhorar a resistência ao desgaste; ou revestimento superficial, pulverização térmica, cementação, etc. são realizados na superfície para aumentar a dureza da superfície.

*Forma de desgaste: incluindo desgaste adesivo, desgaste oxidativo e desgaste de partículas. O material deve ter boa resistência a trincas e capacidade de recuperação de deformação para evitar descamação por fadiga.

O projeto de resistência ao desgaste também deve considerar a resistência estrutural dos acessórios para evitar a fragilização geral e aumentar a dureza.

Resistência à corrosão: A principal linha de defesa no ambiente atmosférico

Atmosferas específicas são frequentemente usadas em fornos de tratamento térmico, como atmosferas controladas, gás de decomposição de amônia, nitratos, gases mistos de carbono-nitrogênio, etc. Esses ambientes formam efeitos complexos de corrosão nos acessórios.

*Influência do tipo de atmosfera: Atmosferas de cementação com maior potencial de carbono são propensas à corrosão por carbono; atmosferas de cloro ou sulfeto são propensas a corrosão sob tensão, corrosão sob tensão e corrosão intergranular.

*Estratégia de resposta do material: Os materiais resistentes à corrosão comumente usados incluem ligas com alto teor de Cr/Ni (como IN-800, IN-600), aço inoxidável duplex e ferro fundido resistente à corrosão contendo Si.

*Adaptação do processo: Por exemplo, evite usar aço inoxidável comum em ambientes de tratamento de cementação porque a difusão de carbono em altas temperaturas pode causar fragilização estrutural.

A estabilidade dos materiais resistentes à corrosão depende da estrutura do filme superficial e da composição da liga. O meio específico de tratamento térmico e seus produtos voláteis devem ser avaliados antes da seleção do material.

Configuração equilibrada do material sob condições de trabalho abrangentes

No uso real, as peças do forno de tratamento térmico não estão apenas sujeitas a um único efeito, mas geralmente estão sujeitas a corrosão, desgaste e pressão de carga em altas temperaturas.

*Ambiente de corrosão em alta temperatura: Por exemplo, quando tanques de mufla e tubos de radiação são operados em um forno de atmosfera fechada, os materiais precisam levar em consideração tanto a oxidação em alta temperatura quanto a corrosão por cementação. É mais confiável escolher as séries HK40 ou HP Modified.

*Ambiente de desgaste de alta temperatura: Por exemplo, os trilhos de corrente de fornos transportadores de corrente estão sujeitos a desgaste mecânico e expostos a altas temperaturas. Aço austenítico de alta dureza ou tratamento de endurecimento superficial são frequentemente usados.

*Condições de uso intermitente: Quando o equipamento é iniciado e parado com frequência, os componentes precisam suportar severas expansões e contrações térmicas e alternância de quente e frio. Devem ser selecionados materiais de liga com pequeno coeficiente de expansão térmica e forte estabilidade térmica.

Ao projetar, o esquema de materiais combinados deve ser considerado. Ao usar ligas de alto desempenho para componentes principais e materiais mais econômicos para componentes não críticos, é possível obter um controle abrangente de custos.

Categorias de materiais comuns e aplicações típicas

De acordo com diferentes indústrias e condições de trabalho, os tipos de materiais comumente usados para tratamento térmico de peças de fornos são os seguintes:

* Aço fundido resistente ao calor (séries HK, HT, HP): adequado para corpos de fornos de alta temperatura, tubos de radiação, bandejas, tanques de mufla, etc., com desempenho abrangente e equilibrado.

* Ligas com alto teor de cromo-níquel (como IN-800H, série 600): adequadas para fornos a vácuo ou ambientes de cementação, com forte resistência à oxidação e resistência à corrosão.

* Aço inoxidável austenítico (310S, 304H, etc.): amplamente utilizado em fornos com temperatura controlada, cabides, etc., levando em consideração resistência e conformabilidade.

* Cerâmica e materiais compósitos: usados em ocasiões de alto isolamento e alta resistência ao calor (como fornos elétricos de alta temperatura, equipamentos de aquecimento por indução).

Diferentes materiais devem ser usados em combinações razoáveis de acordo com o local de uso, tensão estrutural e frequência de operação para reduzir a taxa de falhas e a frequência de manutenção.

A influência do processo de moldagem nas propriedades do material

O processo de produção das peças do forno de tratamento térmico afetará o desempenho do material, e o método de fabricação deve ser adequado de acordo com a finalidade:

* Fundição centrífuga: adequada para tubos de radiação e peças cilíndricas, com estrutura densa, alta resistência e boa resistência à trinca térmica.

* Fundição de precisão (microfusão/EPC): adequada para peças pequenas com estruturas complexas, alta precisão dimensional e ampla variedade de seleção de materiais.

* Fundição em areia de resina: adequada para grandes peças estruturais de formato especial, pode ser usada para personalizar tanques de mufla, portas de fornos, suportes estruturais e outras peças.

Além disso, a estabilidade da estrutura da liga e a resistência à oxidação podem ser melhoradas através do tratamento pós-térmico (como solução sólida e tratamento de envelhecimento).

Equilíbrio entre custo e ciclo de serviço na seleção de materiais

Com a premissa de atingir o desempenho básico, a seleção de materiais também deve considerar o custo do ciclo de vida e a economia de aquisição e manutenção:

* Equilíbrio entre o investimento inicial e o ciclo de substituição: Embora os materiais de liga de alta qualidade sejam mais caros, eles têm uma vida útil mais longa, o que pode reduzir a frequência de substituição e os custos de mão de obra.

*Conveniência de manutenção: Algumas peças podem ser projetadas com estruturas destacáveis e aço inoxidável convencional para facilitar a substituição parcial e reparo de soldagem no futuro.

*Solução composta multicamadas: Camada resistente à corrosão ou camada de revestimento é usada em peças principais, e o substrato é feito de materiais mais econômicos, levando em consideração desempenho e economia.

Os fabricantes e utilizadores devem avaliar exaustivamente as estratégias de seleção de materiais com base nas condições reais de utilização, restrições orçamentais e recursos de manutenção.

Seleção sistemática e prospectiva de materiais

A seleção do material das peças do forno de tratamento térmico é um projeto sistemático, que requer consideração abrangente de fatores como temperatura do tratamento térmico, frequência operacional, tipo de peça de trabalho e atmosfera ambiente. Através da configuração razoável do material e da seleção do processo de fabricação, a vida útil dos acessórios pode ser efetivamente estendida, o tempo de inatividade para manutenção pode ser reduzido e a estabilidade operacional do equipamento pode ser melhorada.

Com o desenvolvimento contínuo de novas ligas de alta temperatura e materiais funcionais compósitos, bem como a ampla aplicação de simulação numérica e tecnologias de análise de campo térmico, a seleção de materiais de peças de fornos de tratamento térmico está gradualmente se desenvolvendo em direção à inteligência e personalização. A seleção de materiais não é mais uma referência única, mas deve se tornar um elo importante na otimização coordenada da tecnologia do equipamento, do ritmo de produção e do custo operacional. Se houver tipos específicos de equipamentos (como forno de correia de malha, forno de poço, forno de viga móvel) ou requisitos de materiais (como aço com alto teor de nitrogênio, ligas de terras raras) que precisam ser discutidos em profundidade, uma expansão direcionada adicional também poderá ser realizada.

A chave para melhorar a estabilidade do equipamento: seleção e manutenção razoáveis das peças do forno de tratamento térmico

Posicionamento funcional e desafios de uso de peças de fornos de tratamento térmico

As peças do forno de tratamento térmico geralmente incluem bandejas, suportes, muflas, tubos de radiação, cestos, trilhos, portas do forno, etc. Essas peças operam por um longo tempo em atmosferas de alta temperatura e não estão apenas sujeitas à influência da temperatura, carga e mudanças no ciclo térmico, mas também enfrentam vários desafios, como corrosão, desgaste e deformação.

* Acúmulo de tensão em ambientes de alta temperatura: Ao operar na zona de alta temperatura de 900°C~1200°C, os materiais componentes devem ter boa resistência à fluência térmica e estabilidade estrutural.

* Problemas proeminentes de corrosão atmosférica: A atmosfera controlada no forno, o gás de decomposição de amônia, o gás nitreto ou o banho de nitrato causarão corrosão por carbono, corrosão por enxofre ou corrosão sob tensão na superfície dos acessórios.

* Fadiga térmica e riscos de deformação: O equipamento de tratamento térmico frequentemente se expande e contrai durante o processo de inicialização e desligamento, o que acelera a fadiga da estrutura metálica e reduz a vida estrutural.

* Interferência no processo: Uma vez que os acessórios falhem ou se deformem, isso afetará diretamente o posicionamento da peça, o ritmo de transmissão e a circulação da atmosfera, causando flutuações no processo.

Percebe-se que a estabilidade das peças do forno de tratamento térmico não é apenas um problema de estrutura mecânica, mas também está diretamente relacionado à segurança do processo e ao ritmo de produção.

Seleção de materiais: a garantia básica da estabilidade do equipamento

A seleção do material é o primeiro passo para a operação estável das peças do forno de tratamento térmico. Diferentes tipos de fornos e condições de processo têm diferentes requisitos de desempenho do material.

*Séries de aço resistente ao calor: como as séries HK40, HP-Nb e HT, que são frequentemente usadas para bandejas, suportes e peças de trilhos com altos requisitos de resistência estrutural e têm forte resistência a altas temperaturas e resistência à oxidação.

* Ligas com alto teor de níquel e alto cromo: como as séries IN-800 e 600, têm resistência à corrosão e resistência à carburação mais estáveis em fornos a vácuo, ambientes com alto teor de carbono ou sulfetação.

*Cerâmica e materiais compósitos: utilizados para isolar peças ou elementos de aquecimento por indução, com características como isolamento elétrico e estabilidade em altas temperaturas.

*Materiais de tratamento de superfície: como ligas de revestimento, aluminização de superfície ou pulverização de revestimentos cerâmicos, podem ser usados para aumentar a resistência ao desgaste local ou à corrosão das peças.

A correspondência razoável de materiais deve ser otimizada com base em parâmetros como tipo de forno, faixa de temperatura, atmosfera do processo e peso da carga.

Projeto estrutural: o elo chave para melhorar a estabilidade mecânica

O projeto estrutural das peças do forno de tratamento térmico determina diretamente seu desempenho estável em ambientes de alta temperatura.

*Correspondência de espessura estrutural e deformação: O projeto razoável de espessura de parede pode melhorar a capacidade de carga e reduzir a probabilidade de deformação térmica; espessura de parede muito fina é fácil de queimar, e espessura de parede muito espessa é fácil de causar concentração de estresse térmico.

*Projeto razoável de canais de fluido: Por exemplo, o caminho de circulação de gás no tubo de radiação e o espaço de circulação da atmosfera dentro do forno devem evitar cantos mortos e áreas de superaquecimento para reduzir danos locais.

*Conceito de design modular: Ao projetar acessórios de fornos de tratamento térmico como módulos substituíveis, o custo geral de manutenção é reduzido e a capacidade de recuperação rápida após uma falha é melhorada.

*Coordenação do coeficiente de expansão térmica: A incompatibilidade de expansão térmica deve ser evitada entre os diferentes componentes, e lacunas e métodos de conexão razoáveis têm um efeito positivo no controle da expansão térmica e do estresse de contração.

O projeto estrutural científico aumenta ainda mais a resistência a falhas das peças do forno de tratamento térmico com base na seleção do material.

Modos de dano típicos durante o uso

Durante a operação real, as peças do forno de tratamento térmico sofrerão diferentes formas de danos, que precisam ser identificados e evitados com antecedência:

*Fissuras por fadiga térmica: Devido a mudanças repetidas nos ciclos de quente e frio, pequenas trincas são propensas a ocorrer em pontos de concentração de tensão (como cantos, soldas e pontos de conexão), que gradualmente se expandem em fraturas.

* Deformação por fluência: Quando os componentes operam sob estresse de alta temperatura por um longo período, ocorre deformação plástica irreversível, como afundamento da bandeja, flexão do cabide, inclinação da coluna de suporte, etc.

* Perfuração por corrosão: Em atmosferas de enxofre, carbono ou cloro, algumas ligas são propensas à corrosão intergranular ou corrosão por pite, resultando em perda de resistência local ou corrosão por pite.

* Descascamento ou desgaste da superfície: A superfície dos componentes descasca ou oxida durante o atrito em alta temperatura, afetando o suporte de carga estrutural e a integridade da superfície.

A classificação e gestão destes problemas típicos é a base para a formulação de estratégias de manutenção.

Estratégia de manutenção: a medida central para garantir a operação a longo prazo dos equipamentos

A manutenção razoável não apenas prolonga a vida útil dos acessórios, mas também pode detectar antecipadamente perigos ocultos e evitar acidentes de desligamento repentino.

* Inspeção regular e manutenção de registros: Recomenda-se inspecionar visualmente e comparar as dimensões dos principais acessórios, como cestos de materiais, bandejas, tubos de radiação, tanques de mufla, etc., trimestralmente ou semestralmente, e registrar sinais de deformação, rachaduras, etc.

* Limpeza e descalcificação de superfícies: Para peças em operação de longo prazo, limpeza de pele de óxido, jato de areia de superfície ou reparo de revestimento podem ser realizados para reduzir a taxa de acúmulo de oxidação.

* Pré-tratamento de fadiga térmica: Antes do uso, o estresse térmico pode ser “domesticado” aquecendo e resfriando lentamente a uma taxa controlada para retardar a formação de rachaduras iniciais.

* Reparo e remanufatura local: Para peças com trincas iniciais ou leve deformação, pode-se utilizar soldagem local, correção ou regeneração por tratamento térmico para reaproveitamento.

* Gerenciamento do ciclo de substituição: Recomenda-se definir um ciclo de substituição para peças principais que são usadas com frequência e suportam cargas elevadas, e comprar peças sobressalentes com antecedência para evitar paradas repentinas.

Colocar antecipadamente o trabalho de “manutenção” na fase de planejamento ajudará a construir um sistema completo de garantia para a operação estável do equipamento.

Experiência em seleção e operação e manutenção em casos reais

Combinados com os cenários reais de aplicação de vários setores, a seguir estão várias experiências práticas típicas:

* Indústria petroquímica: Acessórios de fornos de craqueamento de alta temperatura ficam expostos à atmosfera de hidrocarbonetos por um longo tempo. Tubos de liga de alto Cr/Ni são selecionados, combinados com limpeza periódica de descarbonetação e tratamento de recozimento sob tensão.

* Linha de tratamento térmico automotivo: Os problemas de desgaste e deformação de bandejas e suportes em fornos de passo são proeminentes. A vida útil é prolongada através da otimização da espessura, do layout das nervuras estruturais e do uso de ligas resistentes ao desgaste.

* Indústria de metalurgia do pó: Os componentes internos dos fornos a vácuo são muito afetados pelo choque térmico, portanto, são usados materiais de liga de baixa expansão e alta resistência, e os custos de manutenção são controlados pela substituição do módulo.

* Campo de fabricação de aviação: o tratamento térmico de peças complexas requer uniformidade de temperatura no forno, peças estruturais de baixo empenamento são usadas e um sistema de gerenciamento de registro de manutenção fino é implementado.

Esses casos refletem a importância direta da seleção e manutenção razoáveis para melhorar a estabilidade do equipamento.

Tendência futura: Integração de gestão inteligente e rastreável

Com o desenvolvimento da fabricação digital, o gerenciamento de peças de fornos de tratamento térmico também está evoluindo em uma direção mais inteligente:

* Construção do sistema de rastreabilidade de materiais: Registre a composição do material, o processo de produção e o histórico de operação de cada lote de acessórios por meio de códigos QR ou etiquetas RFID para obter rastreabilidade de qualidade.

* Monitoramento de dados de operação: Combine o sistema de controle de temperatura do forno de tratamento térmico com o equipamento de percepção de status dos acessórios para perceber a temperatura, tensão, vibração e outras coletas de dados de componentes principais.

* Previsão de vida útil e sugestões de substituição: Use algoritmos de IA para analisar o histórico de operação de acessórios, prever possíveis nós de falha e fornecer suporte de dados para operação e manutenção.

* Design modular e padronizado: Melhore a eficiência de substituição e reduza a dependência de mão de obra de manutenção formulando padrões de interface de acessórios unificados.

Este modo inteligente de operação e manutenção se tornará uma direção importante para o gerenciamento de peças de fornos de tratamento térmico no futuro.

O gerenciamento do sistema é o principal suporte para a estabilidade do equipamento

A estabilidade das peças do forno de tratamento térmico está relacionada ao desempenho geral do sistema de tratamento térmico. Desde a seleção de materiais, projeto estrutural até gerenciamento de uso e manutenção inteligente, cada elo requer pensamento sistemático e otimização coordenada. Através de conceitos de seleção científica e sistemas de manutenção contínua, a estabilidade da operação do equipamento pode ser significativamente melhorada, o risco de desligamento pode ser reduzido e uma maior eficiência de produção e menores custos de manutenção podem ser trazidos às empresas.

A operação estável dos equipamentos de tratamento térmico não é alcançada da noite para o dia, mas sim o resultado da otimização contínua na prática e da melhoria contínua na gestão. A gestão científica das peças do forno de tratamento térmico é a força chave para promover a operação estável do equipamento a longo prazo.

- As peças fundidas de aço resistentes ao calor sofrem deformação ou rachaduras sob condições de alta temperatura?

- Qual é a estabilidade estrutural das peças fundidas de aço resistente ao calor sob condições contínuas de alta temperatura?

- Como a resistência à corrosão dos tubos de aço resistentes ao calor se compara a outros tipos de tubos de aço?

- As peças do forno de tratamento térmico podem ser usadas por longos períodos em atmosferas redutoras ou protetoras?

-

Pesquisa sobre esquema de configuração e gerenciamento de manutenção de peças de fornos de tratamento térmico para aplicações industriaisConfiguração razoável das peças do forno de tratamento térmico do ponto de vista da adaptação do processo Combine as propriedades do material dos acessórios de acordo com o ti...VER MAIS

-

Quais são as vantagens de usar tubos fundidos de aço inoxidável em relação aos tubos tradicionais de ferro fundido em aplicações industriaisIntrodução aos tubos fundidos de aço inoxidável e tubos de ferro fundido No mundo da tubulação industrial, dois dos materiais mais comumente usados são tubos fundidos de aço inox...VER MAIS

-

Tubo de aço resistente ao calor: material do núcleo que fornece suporte estável para ambientes de alta temperaturaImportância do tubo de aço resistente ao calor Requisitos de materiais em ambientes de alta temperatura Na indústria moderna, o desempenho dos materiais determina dire...VER MAIS